Jak zaplanować produkcję elementów z tworzyw sztucznych?

Planowanie produkcji elementów z tworzyw sztucznych to proces, który wymaga precyzyjnej analizy, znajomości technologii i dobrej współpracy między projektantem, narzędziownią a wtryskownią. Każdy etap od pomysłu do gotowego detalu wpływa na jakość finalnego produktu, koszty oraz terminowość wdrożenia. Poniższy przewodnik pokazuje, jak wygląda poprawnie zaplanowany proces, krok po kroku, z perspektywy firm produkcyjnych i przedsiębiorstw wdrażających nowe wyroby.

tam

Analiza potrzeb

Pierwszym etapem jest ustalenie, gdzie i w jaki sposób element będzie wykorzystywany. Trzeba uwzględnić środowisko pracy, zakres obciążeń, temperatury oraz ewentualne oddziaływanie chemiczne. Określenie gabarytów i tolerancji technicznych pozwala zebrać dane niezbędne do dalszego projektowania. Już na tym etapie warto przeanalizować wymagania dotyczące wyglądu, montażu czy kompatybilności z innymi komponentami.

Projekt detalu, od którego zależy całego proces produkcyjny

Projekt 3D detalu decyduje o powodzeniu dalszych prac. Model musi być przygotowany w sposób technologiczny, to jest z właściwą grubością ścianek, promieniami zaokrągleń i ograniczeniem podcięć wymagających mechanizmów dodatkowych. Konstruktorzy analizują projekt pod kątem poprawności i dostosowują go do technologii wtrysku, realizując tzw. DFM, czyli optymalizację konstrukcji pod przyszłą produkcję. Wdrożenie poprawek na tym etapie eliminuje ryzyko późniejszych kosztownych zmian.

Wybór tworzywa wpływa na trwałość, wygląd i funkcjonalność produktu. Do dyspozycji są liczne polimery, m.in. PP, PE, ABS, PA, PC, POM czy TPU, a każdy ma inne właściwości. Pod uwagę bierze się odporność na uderzenia, elastyczność, sztywność czy stabilność wymiarową. Dobór materiału jest wykonywany wspólnie z producentem detali tak, aby tworzywo odpowiadało rzeczywistym warunkom pracy elementu i spełniało normy projektowe.

Prototyp 3D. Szybkie testy przed etapem narzędziowym

Wydruk prototypu 3D pozwala sprawdzić działanie elementu w praktyce, zanim powstanie kosztowna forma wtryskowa. Prototyp można przymierzyć do innych części, ocenić ergonomię, wygląd i funkcjonalność. Dzięki temu wyłapuje się ewentualne błędy konstrukcyjne i minimalizuje ryzyko projektowe. To etap, który skraca cały cykl wdrożenia i zwiększa bezpieczeństwo inwestycji.

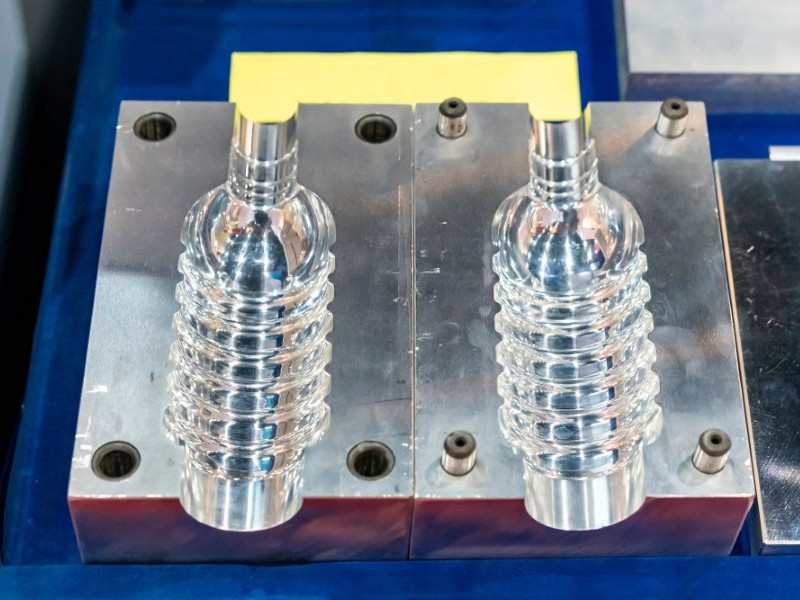

Po zatwierdzeniu projektu detalu przygotowywany jest projekt formy wtryskowej. Konstruktorzy analizują sposób chłodzenia, system wlewowy, wypychanie oraz podział formy. Dobierają komponenty zgodne z międzynarodowymi standardami, a jeśli potrzeba, także dostosowują je do indywidualnych wymagań. Stosowane są również analizy przepływu tworzywa, które pomagają przewidzieć potencjalne wady i zoptymalizować konstrukcję przed obróbką stali.

Produkcja formy wtryskowej i kontrola jakości

Gotowy projekt trafia do narzędziowni, gdzie formę wykonuje się z użyciem precyzyjnej obróbki CNC, EDM i WEDM. Każdy element jest obrabiany z zachowaniem wymaganych tolerancji, a następnie montowany w całość. Po zakończeniu prac przeprowadzane są testy funkcjonalne i pomiary. Na ich podstawie przygotowuje się próbki pierwszego detalu, które są przekazywane klientowi do akceptacji.

Próba formy pozwala potwierdzić, że projekt działa zgodnie z założeniami. Klient otrzymuje wypraski, które poddaje testom technicznym i wizualnym. Weryfikuje jakość powierzchni, zgodność wymiarów i wygląd produktu. Jeśli potrzebne są korekty, forma wraca na stanowisko obróbcze i jest dostosowywana przed startem seryjnej produkcji. Ten etap zapewnia pełną kontrolę nad ostatecznym kształtem detalu.

Produkcja seryjna, czyli wdrożenie detali i optymalizacja procesu

Po akceptacji próbnej serii producenci przechodzą do etapu seryjnego wtrysku. Ustalane są parametry pracy formy, tempo cyklu i procedury kontroli jakości. Produkcja może odbywać się w cyklach, według potrzeb logistycznych i sezonowych klienta. Przy współpracy z odpowiednio przygotowaną narzędziownią forma może być objęta gwarancją trwałości, a wykonywane detale zachowują stałą jakość przez cały okres eksploatacji narzędzia.

Zależnie od specyfiki projektu gotowe detale mogą być dodatkowo obrabiane, czyli zgrzewane, znakowane, montowane lub pakowane w zestawy. Całość procesu obejmuje także logistykę, czyli organizację transportu, kontrolę dokumentacji i finalną dostawę do firmy zamawiającej. Dzięki temu klient otrzymuje kompletny produkt, gotowy do dalszego wykorzystania lub sprzedaży.

Wsparcie na każdym etapie

Pełny proces od projektu, przez formę, po seryjne detale przebiega sprawniej, kiedy realizuje go doświadczony partner. Profesjonalny producent wyrobów z tworzyw sztucznych prowadzi klienta przez wszystkie etapy techniczne, kontroluje jakość, rekomenduje materiały i odpowiada za zgodność produktu z projektem. Takie podejście minimalizuje ryzyko i znacząco przyspiesza wdrożenie, co jest szczególnie ważne dla firm produkcyjnych planujących skalowanie lub rozwój portfolio.

Skuteczne planowanie produkcji wymaga precyzyjnego projektu, właściwego doboru tworzywa, rzetelnej analizy DFM i sprawdzonych procesów testowania formy. Transparentna komunikacja z wykonawcą i pełna kontrola jakości na każdym kroku decydują o trwałości produktu i opłacalności inwestycji.

Zaplanuj produkcję od A do Z

Wdrożenie nowego wyrobu z tworzyw sztucznych jest prostsze, kiedy współpracujesz z doświadczonym zespołem jak Fullbax Formy, który rozumie zarówno projektowanie, jak i produkcję seryjną. Jeśli szukasz kompleksowego wsparcia od projektu formy po gotowe detale warto rozważyć współpracę, za którą stoi dobry producent wyrobów z tworzyw sztucznych. Zapewni on bowiem pełną obsługę procesu i zadba o jakość na każdym etapie.

Materiał promocyjny