Opakowanie i etykieta bez wad podczas drukowania – jak to osiągnąć?

Projektujesz opakowania albo nadzorujesz pracę agencji/ grafika w tym zakresie? Zdarza Ci się uczestniczyć w akceptacji pierwszych wydruków w drukarni? A może negocjujesz warunki współpracy z drukarniami i od Ciebie zależy wybór tej, która stanie się dostawcą opakowań lub etykiet dla Twojej firmy? Jeśli tak, to zapraszam do lektury artykułu. Poznasz możliwości jakimi dysponuje drukarnia, które sprawiają, że zamawiane opakowania spełniają najwyższe standardy.

Wiele lat temu wielokrotnie miałam przyjemność gościć w drukarniach, gdzie moim zadaniem była akceptacja wydruków. Spoczywała na mnie ogromna odpowiedzialność, bo moim pracodawcą była znana marka produktów spożywczych. Dodatkowo akceptowałam wydruki dla produktów marki własnej dla dyskontów i hipermarketów. Gdyby wówczas istniały systemy kontroli druku, jakie są dostępne dzisiaj, zadanie to z pewnością nie byłoby tak stresujące.

Opakowanie to pierwszy element produktu, z którym stykamy się przy półce lub w sklepie internetowym. Jeśli jest atrakcyjne, przykuwa naszą uwagę, zachęca do wyciągnięcia ręki. Nie wiemy jeszcze, czy zawartość spełni nasze oczekiwania, ale w naszej głowie już rozgrywa się proces decyzyjny. Nie ma więc wątpliwości, że opakowanie lub etykieta z zachowaną kolorystką marki, bez błędów drukarskich, smug, plam i innych niespodzianek jest celem każdego marketingowca. Bardzo istotna jest też powtarzalność wzoru, tak aby opakowania z różnych partii produkcyjnych były identyczne i nie tworzyły szaleństwa np. barw na półce sklepowej.

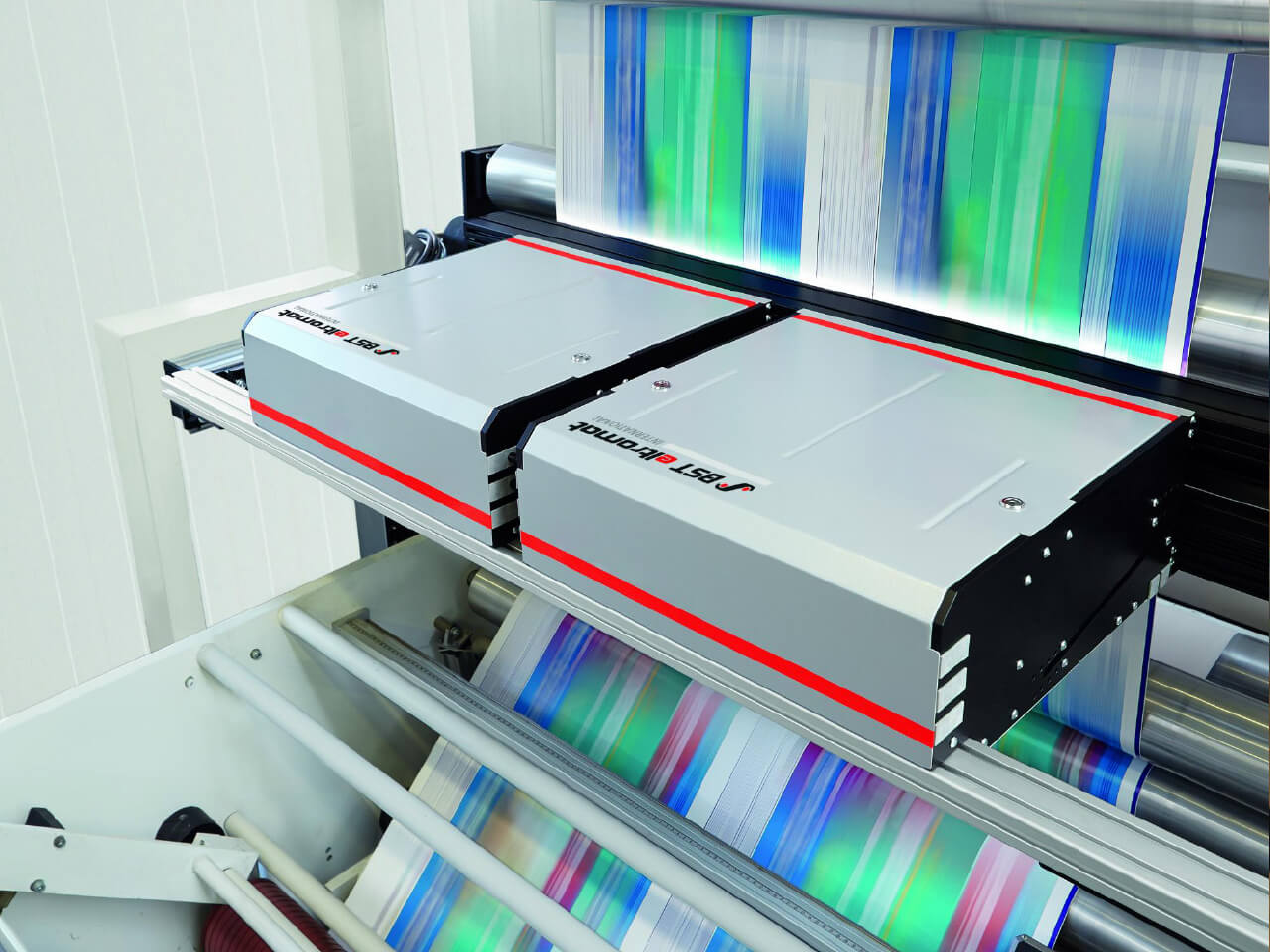

Wyróżnia się dwa podstawowe rodzaje systemów do kontroli procesu drukowania: proste systemy wizyjne, które skanują i umożliwiają podgląd tylko wybranych pól wzoru na wstędze oraz systemy do 100% inspekcji, które skanują wstęgę na całej jej szerokości i w tym samym czasie. Te drugie mają znacznie więcej funkcji i są w stanie wykryć najmniejsze błędy. Przyjrzyjmy się zatem możliwościom systemu do 100% inspekcji.

Zacznijmy od kolorystki. Wiele marek stawia bardzo wysokie wymagania odnośnie kolorów, szczególnie brandowych. Utrzymanie koloru jest ogromnym wyzwaniem, bo każde odchylenie od przyjętego standardu może być podstawą reklamacji w drukarni. Do pomiaru kolorystyki stosuje się tzw. wskaźnik Delta E. Marki często określają na jakim poziomie chcą utrzymać ten wskaźnik oraz wskazują ewentualne odchylenia od przyjętego poziomu. W przypadku opakowań drukowanych na tzw. szerokiej wstędze (szerokość powyżej 800 mm) najnowocześniejszym rozwiązaniem pomiaru kolorystyki jest pomiar spektralny w linii, który dostarcza wyników identycznych jakie uzyskuje się za pomocą ręcznego spektrofotometru. Zaletą tego systemu jest to, że pomiar dokonywany jest non-stop, z częstotliwością do 30 razy na sekundę, z uśrednianiem wyników, a nie wyrywkowo na wybranym odcinku zadrukowanej wstęgi. Daje to również drukarni możliwość szybkiego reagowania w przypadku odchyleń.

Kolejnym elementem, który można monitorować i można zagwarantować jego wysoką jakość to kod kreskowy. Systemy kontroli druku zapewniają dzisiaj poprawność wydruku kodu, ale sprawdzają również jego czytelność.

Zdarzają się sytuacje, że firma zamawiająca opakowania zgłasza zapotrzebowanie na dane opakowanie w wielu wariantach językowych. Podczas druku łatwo może dojść do pomyłek, szczególnie jeśli języki są do siebie bardzo podobne (np. język rosyjski i ukraiński, słowacki i czeski, itp.). Narzędzie, które pozwala uniknąć tego problemu to PDF validation. Jeszcze przed rozpoczęciem druku ta funkcja umożliwia sprawdzenie, czy drukarz wybrał właściwe fotopolimery (druk fleksograficzny) lub cylindry (druk rotograwiurowy). W przypadku błędnego wyboru natychmiast zostanie to zasygnalizowane. Później, w trakcie procesu drukowania, ta opcja może wychwycić również wszelkie niedoskonałości na opakowaniu/ etykiecie, które nie są zgodne z wzorcem pdf. Funkcja PDF zyskała mocno na znaczeniu w trakcie pandemii, kiedy zamawiający opakowania rzadziej odwiedzali drukarnie podczas pierwszych wydruków.

Drukarnia, która posiada system inspekcji druku ma również wiele możliwości raportowania. Jest w stanie dostarczyć raport z każdego bieżącego metra wstęgi. To oznacza, że zleceniodawca może podejrzeć całą rolkę, sprawdzić jakie błędy i z jaką częstotliwością pojawiły się w trakcie druku.

Nowoczesne systemy kontroli druku dają również wiele możliwości kontrolnych w zakresie materiałów refleksyjnych, cold i hot stampingu, czy stosowanych lakierów. Aby zapewnić wysoką jakość kontroli, systemy są wyposażane w różnorodne rodzaje oświetleń.

Wszystkie te narzędzia sprawiają, że praca drukarni staje się łatwiejsza, ale i zlecający ma większą gwarancję, że jego wydruk jest monitorowany na wielu płaszczyznach i jak blisko lub daleko jest od zaakceptowanego wzorca. To również sposób na uczynienie procesu akceptacji opakowania sprawnym i szybkim i może nawet bez konieczności podróżowania po wydruki.

Izabela Bohdan-Talmont – Od 20 lat związana zawodowo z marketingiem i sprzedażą w międzynarodowych i polskich firmach (3M, McCormick, Spectrum Brands). Przez kilka lat odpowiedzialna za rozwój całego biznesu w Polsce w Spectrum Brands. Aktualnie doradza Zarządowi firmy Emipak i rozwija światowe marki w zakresie B2B. Od 10 lat trenerka biznesu. Szkolenia obejmują tematy związane z trade marketingiem, polityką cenową, zarządzaniem marką. Autorka publikacji w prasie marketingowej.

Izabela Bohdan-Talmont – Od 20 lat związana zawodowo z marketingiem i sprzedażą w międzynarodowych i polskich firmach (3M, McCormick, Spectrum Brands). Przez kilka lat odpowiedzialna za rozwój całego biznesu w Polsce w Spectrum Brands. Aktualnie doradza Zarządowi firmy Emipak i rozwija światowe marki w zakresie B2B. Od 10 lat trenerka biznesu. Szkolenia obejmują tematy związane z trade marketingiem, polityką cenową, zarządzaniem marką. Autorka publikacji w prasie marketingowej.

Artykuł ukazał się w najnowszym wydaniu OOH magazine. Do pobrania TUTAJ.